摘要

塞孔一词对印刷电路板业界而言并非是新名词,目前用于封装类的PCB板Via孔均要求过孔塞油,现行多层板均被要求防焊绿漆塞孔;但上述制程皆为应用于外层之塞孔作业,内层盲埋孔亦要求进行塞孔加工。本文将重点探讨各种塞孔加工工艺的优点与弊端。

关键词:Stack Via,CTE,Aspect Ratio,网印印刷塞孔,树脂

一 前言

HDI 高密度连接技术的时代,线宽与线距等将无可避免往愈小愈密的趋势发展,也因而衍生出不同以往型态的PCB 结构出现,如Via on Pad、Stack Via 等等,在此前提下内层埋孔通常被要求完全填满并研磨平整以增加外层的布线面积,市场的需求不仅考验PCB业者的制程能力同时也迫使原物料供货商必须开发出更Hi-Tg、Low CTE、低吸水率、无溶剂、低收缩率、容易研磨等等特性的塞孔油墨以满足业界的需求。塞孔段之主要流程为钻孔、电镀、孔壁粗化(塞孔前处理)、塞孔、烘烤、研磨等。在此将针对树脂塞孔制程做较为详尽的介绍。

同时外层线路由于封装之需要,亦需将所有Via孔使用油墨或树脂填充,防止孔内藏锡造成其他功能性隐患,

二 现行塞孔方式与能力

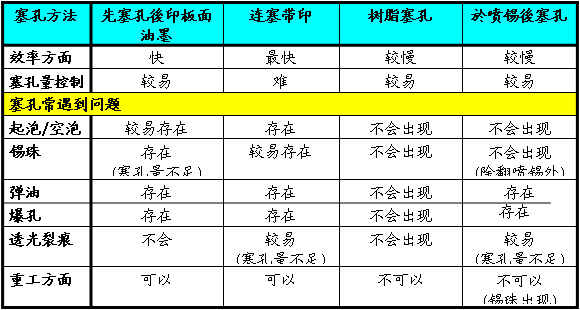

现行的塞孔方式一般采用一下几种工艺:

1、树脂填充(多用于内层塞孔或HDI/BGA封装板)

2、塞孔烘干后印刷表面油墨

3、使用空白网连塞带印

4、于HAL后塞孔

三 塞孔工艺及优缺点分析

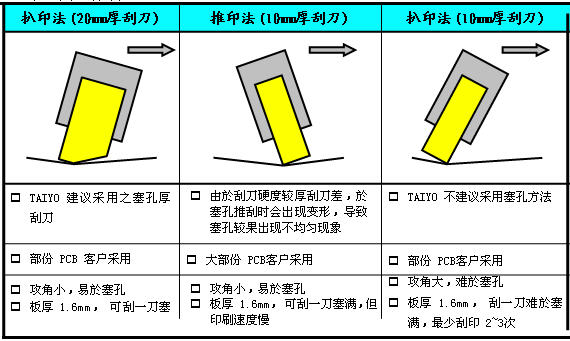

网印塞孔为目前业界普遍使用的塞孔作业方式,因其所需之主要设备印刷机台为各家业者均普遍拥有项目;而所必需之工具如:印刷网板、刮刀、下垫板、对位Pin等等也几乎是随处可见之常备物料,其作业流程并非是很困难的操作,以单次行程的刮刀印刷在与内层塞孔孔径位置相符的网板上,藉由印刷压力将油墨塞入孔径内,同时为使油墨顺利塞入孔内在内层塞孔板的下方,需准备一可供塞孔孔径透气用之下垫板,使孔内空气在塞孔过程中可顺利排出,而达到100%塞满的效果。即使如此若要获得符合要求的塞孔质量,关键在于各项操作的优化参数,这包含了网板的网目、张力、刮刀硬度、角度、速度等等方面均会影响到塞孔质量,而不同的塞孔孔径纵横比也会有不同的参数考虑,作业员需具备相当之经验方可获得最佳的作业条件。

|

优点 |

缺点 |

|

印刷机台用途广泛,可应用于防焊及文字印刷等等制程 |

作业人员需累积相当之操作经验后方可熟练 |

|

为普遍的塞孔方式,流程安排也相对较为容易 |

作业参数繁琐、复杂 |

|

不需塞孔之孔径可于网板上设置挡点,避免沾墨 |

生产效率较差 |

|

无须额外购置塞孔设备,适于业界现有制程 |

每一款需塞孔板均需另外制作相对应的网板 |

各种塞孔加工工艺的优缺点如下:

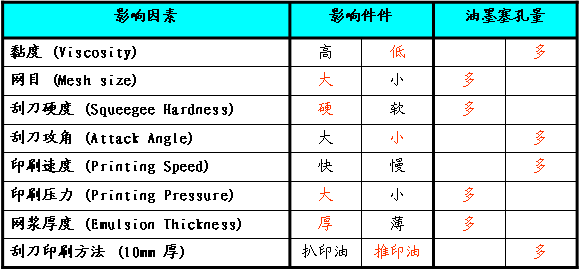

影响塞孔量饱满度的因数

印刷刮胶与丝印方法的影响